- Главная

- Продукция

- Угловые шлифовальные машины группы А (для работы с кругами Ø125)

- Угловые шлифовальные машины группы A (для работы с кругами Ø150)

- Угловые шлифовальные машины группы A (для работы с кругами Ø180)

- Угловые шлифовальные машины группы A (для работы с кругами Ø230)

- Прямые шлифовальные машины группы B

- Прямые шлифовальные машины группы C

- Прямые шлифовальные машины группы D

- Прямые шлифовальные машины группы E

- Комплектующие

- О нас

- О турбоприводе

- Гарантия, сервис и доставка

- Отзывы партнеров

- Примеры использования

- Статьи и публикации

- Контакты

- Патенты

РАЗРАБОТКА ТУРБОПРИВОДА ДЛЯ БЫСТРОХОДНЫХ РУЧНЫХ ШЛИФОВАЛЬНЫХ ПНЕВМАТИЧЕСКИХ МАШИН ПОВЫШЕННОЙ МОЩНОСТИ

ВВЕДЕНИЕ

Ручные шлифовальные пневматические машины применяются во многих отраслях промышленности для зачистки сварных швов, притупления острых кромок, подготовки фасок под сварку, обработки фасонных поверхностей, удаления грата и облоя на литье.

В настоящее время большинство шлифовальных машин выпускается с ротационными приводами, которые характеризуются относительно большой массой и высокими уровнями шума и вибрации. Трение лопастей в процессе работы о внутреннюю поверхность статора, требует постоянной подачи распыленной смазки в двигатель и ограничивает возможность повышения частоты вращения ротора вследствие быстрого износа лопастей. Кроме того, в ротационных приводах невозможно одновременное увеличение мощности и частоты вращения ротора, что затрудняет их использование в мощных высокооборотных машинах.

Турбоприводы свободны от указанных выше недостатков, однако их использование в ручных шлифовальных машинах ограничено в первую очередь, из-за того, что рабочая частота вращения турбины, обеспечивающая оптимальное отношение окружной скорости лопаток рабочего колеса (РК) к скорости истечения потока газа из сопел (U/C), существенно превышает максимально допустимую частоту вращения шлифовального круга [1].

Таким образом, ключевой задачей применения турбоприводов в шлифовальных машинах является разработка малоразмерной турбины, обеспечивающей приемлемую эффективность при пониженном значении отношении скоростей U/C. Задача была решена на базе использования многоступенчатых радиальных турбин инновационных конструктивных схем. Рассмотрим основные аспекты решения этой задачи.

1. ПРИМЕНЕНИЕ ТУРБОПРИВОДОВ В РУЧНЫХ ШЛИФОВАЛЬНЫХ МАШИНАХ

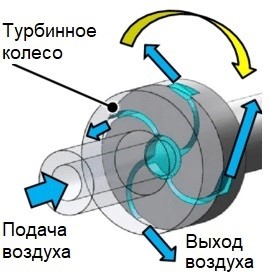

Ручные шлифовальные машины с турбоприводами выпускаются рядом известных фирм – производителей пневмоинструмента. Фирма Air Turbine Tools выпускает линейку прямых машин (рис. 1, а, б) с центробежной реактивной турбиной типа «сегнерово колесо» (рис. 1, в). Машины компактны и технологичны, однако их применение ограничено весьма низкими КПД приводной турбины и крутящим моментом на роторе. В прямых машинах фирмы Deprag (рис. 2, а) применяются осевые турбины с двумя ступенями скорости (рис. 2, б). Машины достаточно эффективны, но имеют высокую стоимость, обусловленную низкой технологичностью осевых турбин.

В силу указанных причин турбоприводы не получили широкого распространения в прямых шлифовальных машинах. В мощных угловых шлифовальных машинах турбоприводы, напротив, используются достаточно широко благодаря их безальтернативности в области мощностей более 3 кВт. Машины с одной (рис. 2, в) или двумя ступенями скорости выпускаются такими известными фирмами, как Deprag, Atlas Copco, Ingersoll Rand, Lukas и др.

|

|

|

| а | б | в |

|

а, б – машины фирмы Air Turbine Tools (США); в – схема работы турбины типа «сегнерово колесо»

Рис. 1. Центробежная реактивная турбина («сегнерово колесо») в прямых шлифовальных машинах

|

||

|

|

|

| а | б | в |

|

а – прямая машина фирмы Deprag (Германия-Чехия); б – турбина с двумя ступенями скорости машины фирмы Deprag; в – угловая машина фирмы Atlas Copco (Швеция) с одноступенчатой турбиной

Рис. 2. Осевые турбины в угловых и прямых шлифовальных машинах

|

||

2. ТУРБОПРИВОДЫ ШЛИФОВАЛЬНЫХ МАШИН ФИРМЫ ИНТУРБО

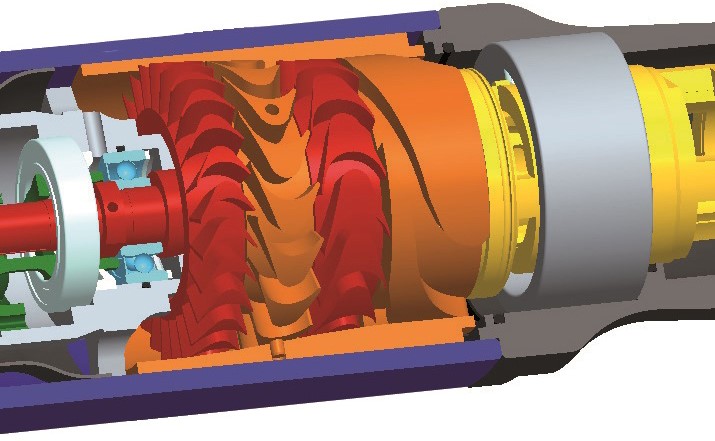

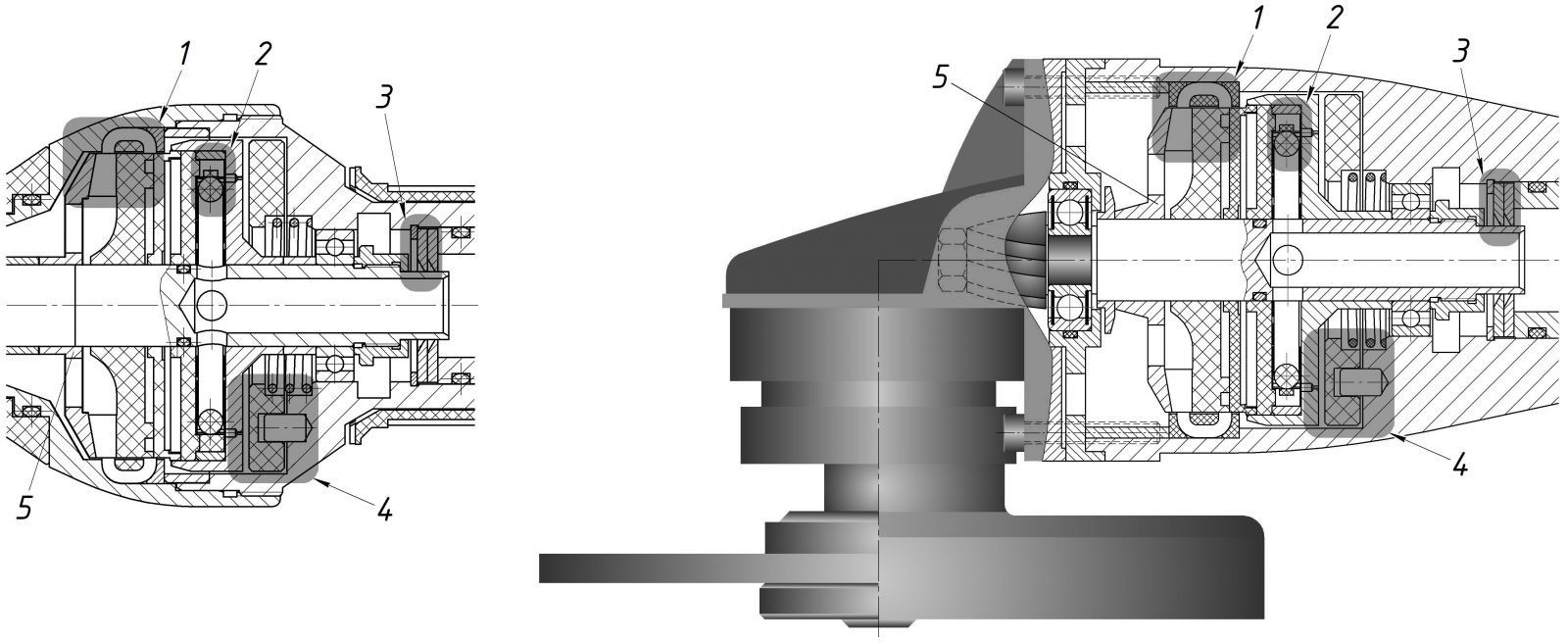

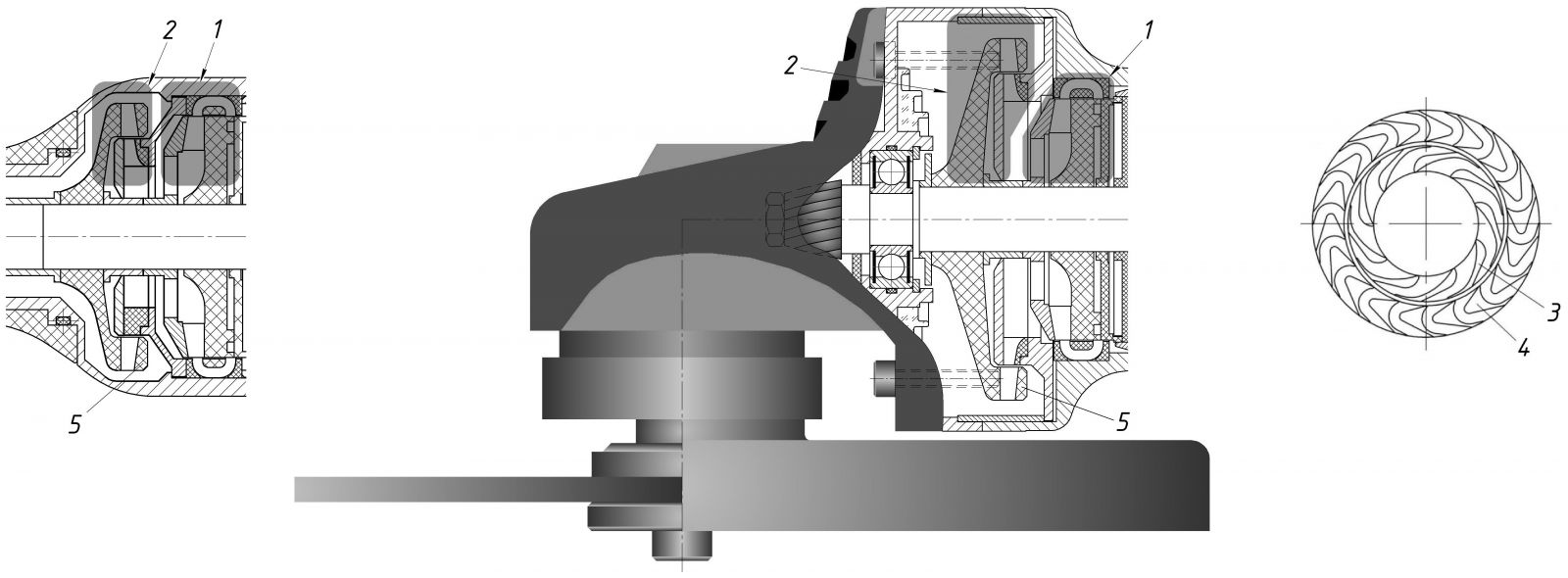

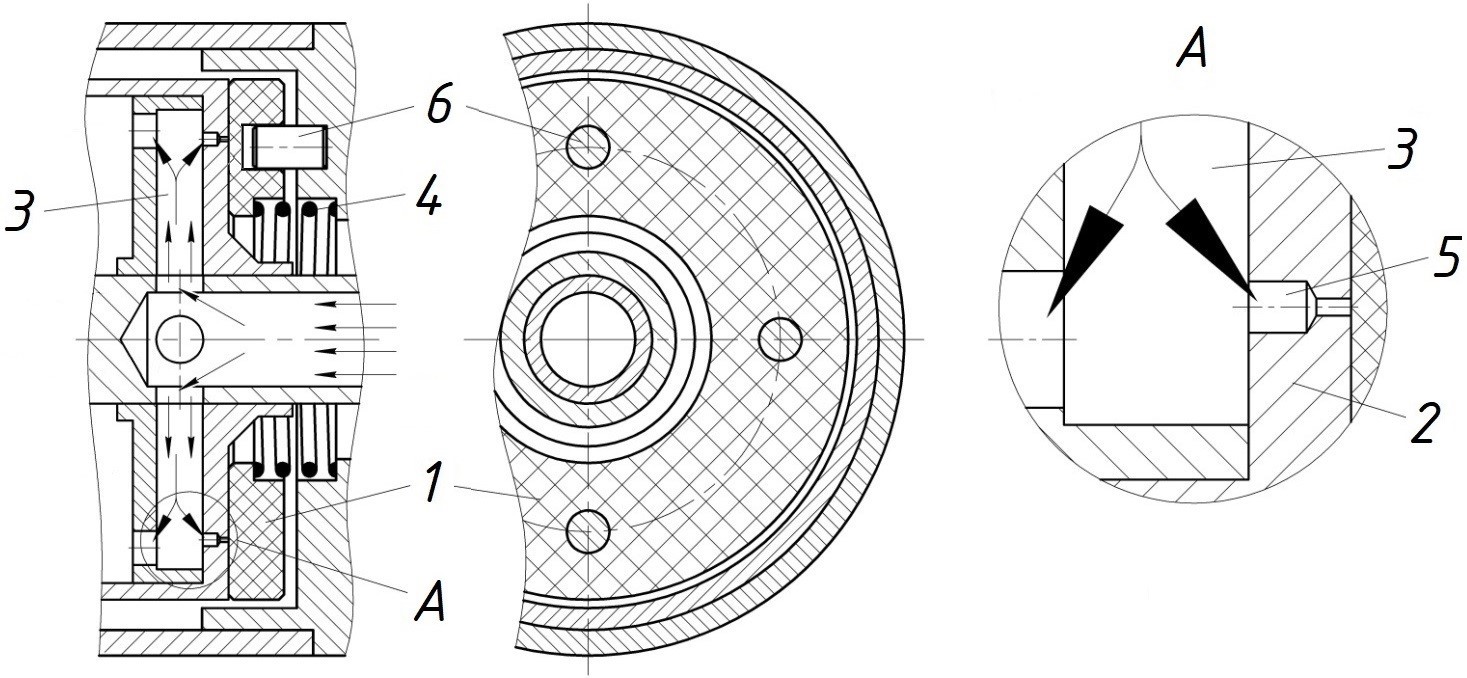

2.1. Турбина базовой конструктивной схемы

Задача создания эффективных и технологичных турбоприводов решалась на основе применения многоступенчатых радиальных турбин, выполненных на базе рабочего колеса (РК) с центробежным и центростремительным лопаточными венцами, размещенными на двух сторонах единого диска. Турбоприводы большинства разработанных прямых и угловых машин имеют общую конструктивную схему (рис. 3), в состав которой входят радиальная турбина 1 и регулятор частоты вращения 2. Подвод сжатого воздуха к турбине осуществляется через осевую расточку вала и уплотнен с помощью узла 3. В машинах предусмотрено устройство автоматического торможения ротора 4. Рассмотрим состав и принцип действия упомянутых и некоторых других элементов машин.

|

|

|

1 – радиальная двухступенчатая турбина; 2 – регулятор частоты вращения; 3 – узел уплотнения подвода воздуха к валу;

4 – устройство автоматического торможения ротора; 5 – покрывной диск центростремительных лопаток

Рис. 3. Турбопривод базовой конструктивной схемы в прямой и угловой шлифовальных машинах

|

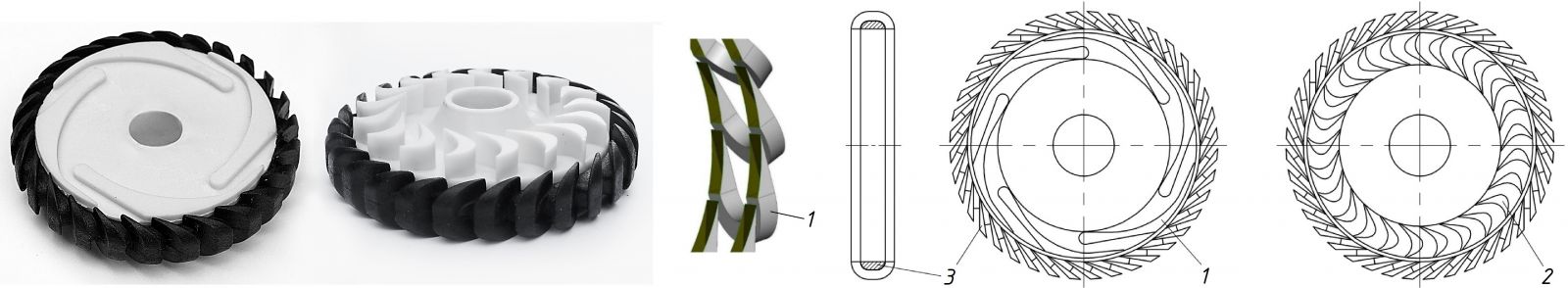

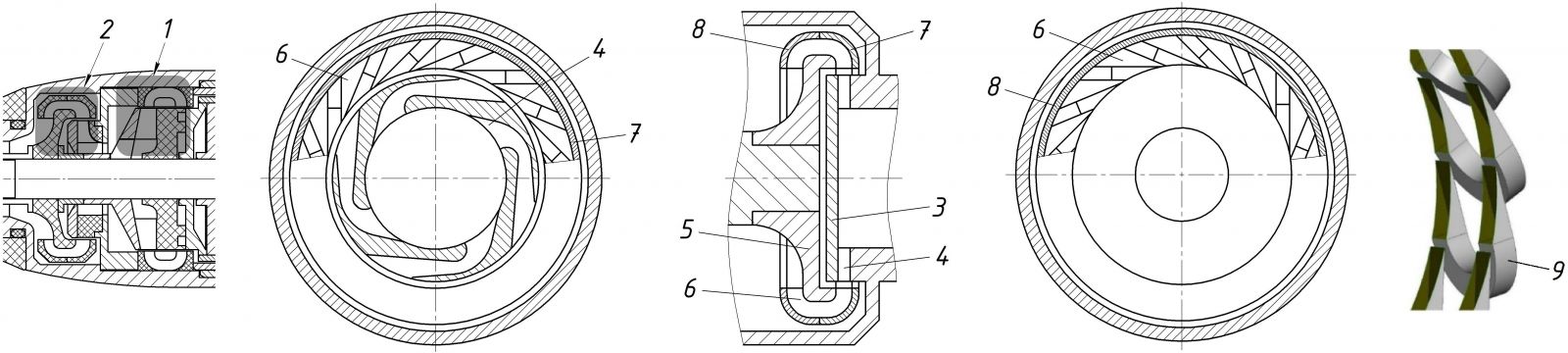

В качестве привода машин применена двухступенчатая турбина (поз. 1 на рис. 3), состоящая из двух радиальных ступеней скорости, лопаточные венцы которых размещены на противоположных боковых поверхностях РК [2] (рис. 4). Со стороны подвода сжатого воздуха на РК размещены сопловые лопатки 2 центробежной реактивной турбины типа «сегнерово колесо», со стороны выхода потока – рабочие лопатки 3 центростремительной активной турбины. Промежуточный направляющий аппарат (ПНА) 1 охватывает лопаточные венцы по периферии. Во время работы турбопривода воздух расширяется в сопловых лопатках 2. В ПНА поток воздуха изменяет направление движения с центробежного на центростремительное и приобретает требуемую тангенциальную закрутку во входном сечении центростремительной активной турбины. Передав оставшуюся часть энергии в рабочих лопатках 3 воздух выходит в атмосферу. Характеристика описанной турбины близка к характеристике активной осевой турбины с двумя ступенями скорости [3] (рис. 2, б).

|

||

|

1 – ПНА; 2 – центробежный сопловой аппарат; 3 – центростремительные рабочие лопатки

Рис. 4. Схема и фотографии радиальной двухступенчатой турбины базовой конструктивной схемы

|

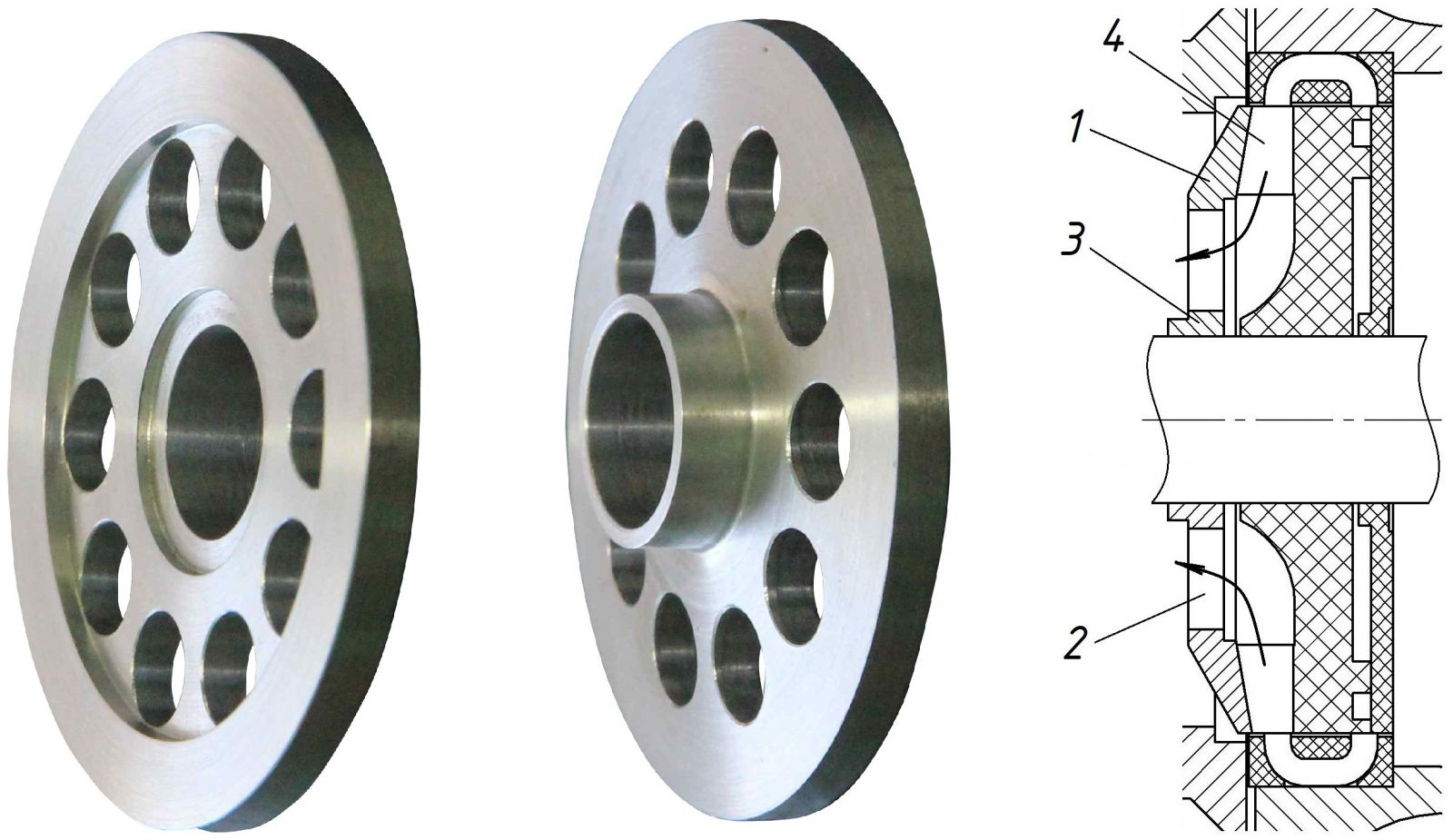

Снижение утечек потока из центростремительных рабочих лопаток было достигнуто с помощью применения покрывного диска (поз. 5 на рис. 3), прижатого к торцевым поверхностям рабочих лопаток. Диск 1 (рис. 5) имеет окна для прохода воздуха 2 и центрирующую ступицу 3 [4].

|

|

1 – покрывной диск; 2 – окна для прохода воздуха; 3– центрирующая ступица; 4 – рабочие лопатки

Рис. 5. Схема установки и фотографии покрывного диска центростремительных лопаток турбины

|

Подвод воздуха к турбине через осевую расточку вала уплотнен узлом (поз. 3 на рис. 2), содержащим уплотняющие диски 1 с заостренными гребнями, которые сопряжены с валом [5] (рис. 6). В процессе сборки турбопривода диски поочередно надеваются на вал 2 и фиксируются гайкой 3. Перед запуском машины проводится притирка сопряженных поверхностей (см. фотографию наружной поверхности вала после притирки), по окончании которой вращение вала осуществляется без фрикционного взаимодействия с дисками. В процессе работы машины поток воздуха, протекающий через уплотнение, внезапно сужается и расширяется в камерах за гребнями дисков 1. Это приводит к потере существенной части кинетической энергии потока и минимизации утечек. Конструкция узла уплотнения позволяет добиться минимально возможного по условиям машиностроительного производства зазора между гребнем и валом, величина которого не превышает нескольких сотых долей миллиметра.

.jpg) |

|

|

1 – уплотняющие диски; 2 – вал; 3 – гайка

Рис. 6. Схема узла уплотнения подвода воздуха к турбине и фотография наружной поверхности вала со следами притирки

|

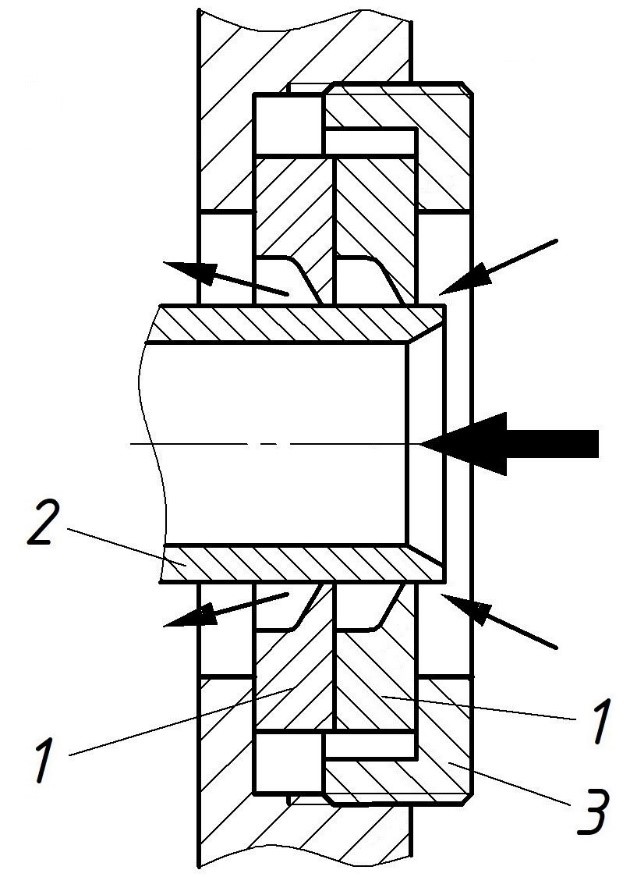

2.2. Турбина повышенного крутящего момента

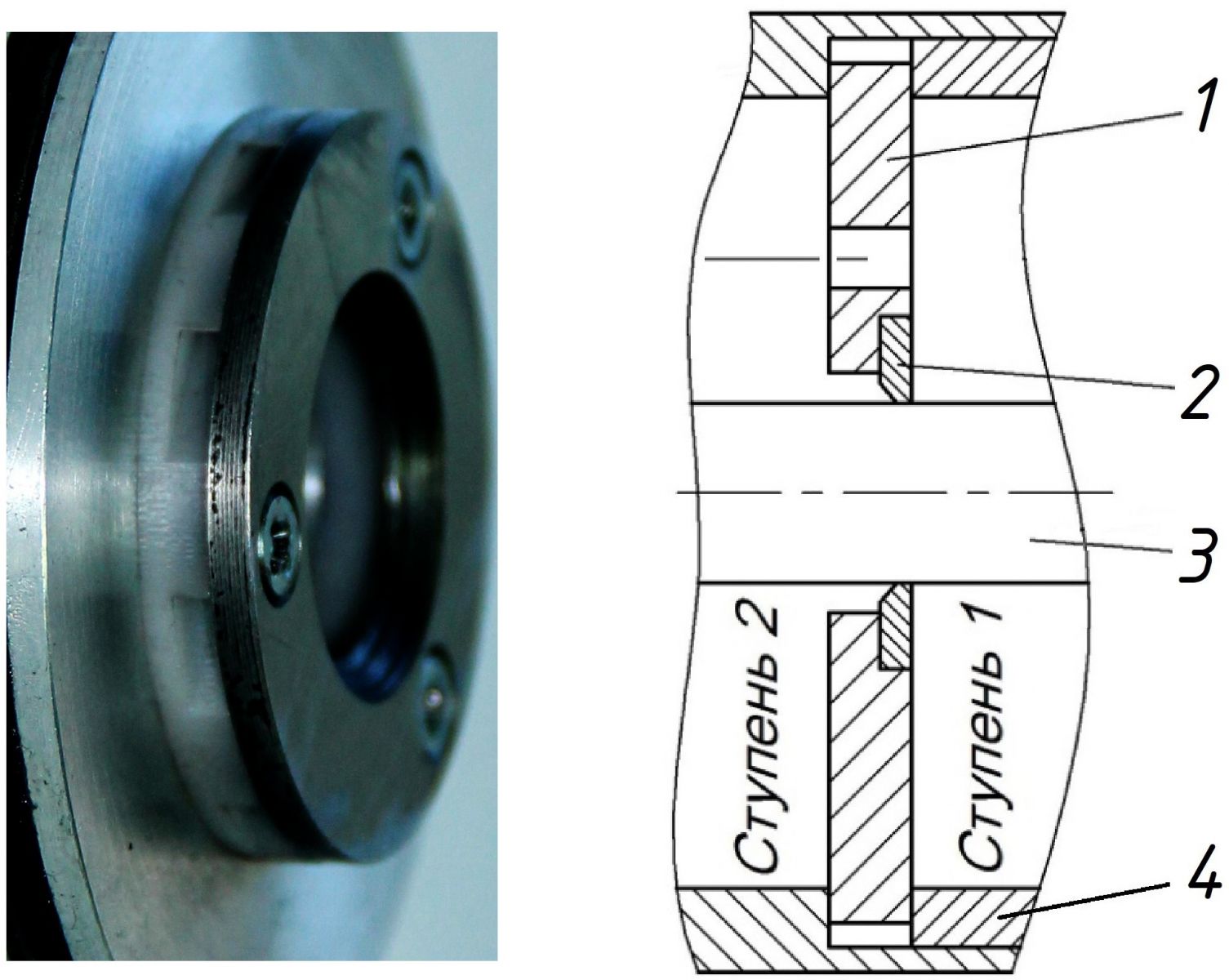

В процессе создания прямых и угловых шлифовальных машин была поставлена задача разработки турбоприводов повышенного крутящего момента, обеспечивающих эффективную работу на частотах вращения меньших, чем у турбоприводов базовой конструктивной схемы (рис. 3). Задача была решена путем использования турбин с двумя ступенями давления [6], которая была применена в некоторых моделях прямых и угловых машин (рис. 7). В качестве первой ступени давления была применена радиальная двухступенчатая турбина базовой конструктивной схемы 1. В качестве второй ступени в большинстве машин была применена центробежная турбина 2…4, рабочие лопатки которой выполнены с покрывным диском 5. Крепление покрывного диска 1 (рис. 8) обеспечивается по сопряженным поверхностям отверстий, выполненных в диске 1, с пальцами 2, установленными на торцевых поверхностях рабочих лопаток 3 [7].

|

||

|

1 – первая ступень давления; 2 – вторая ступень давления; 3, 4 – сопловой аппарат (СА) второй ступени;

4 – рабочие лопатки второй ступени; 5 – покрывной диск РК второй ступени

Рис. 7. Турбопривод повышенного крутящего момента в прямой и угловой шлифовальных машинах

|

|

.jpg) |

|

1 – покрывной диск; 2 – пальцы; 3 – рабочие лопатки

Рис. 8. Крепление покрывного диска к центробежным лопаткам

|

|

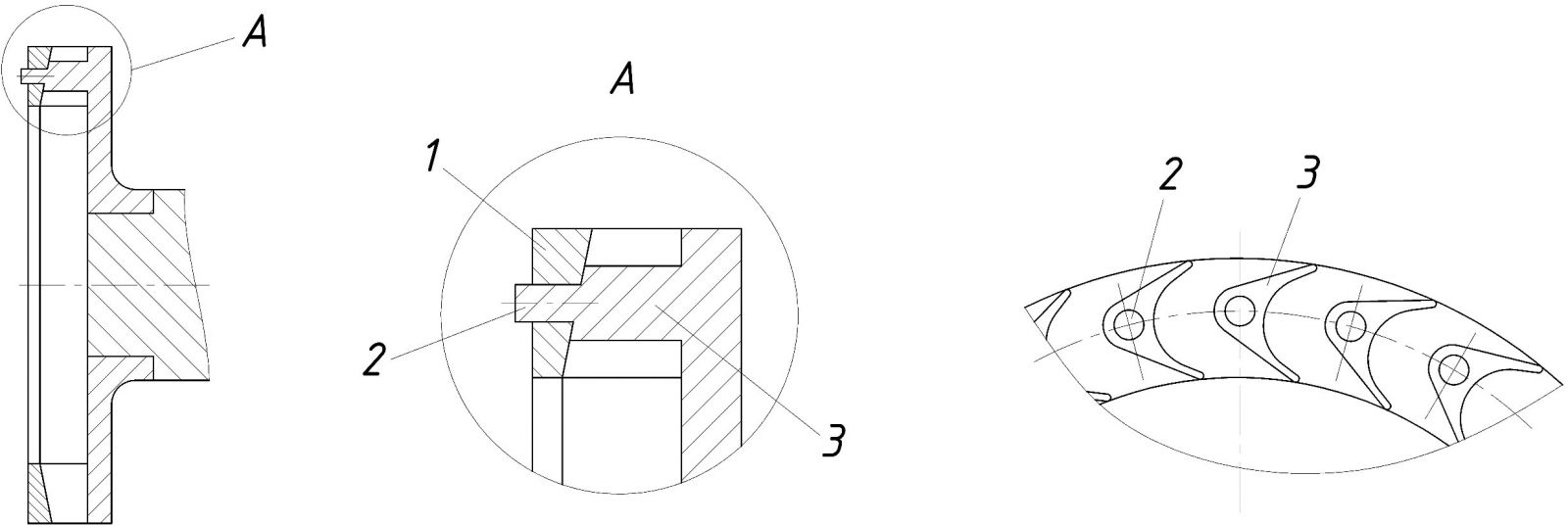

В малогабаритных прямых машинах применение двухступенчатой турбины с центробежной второй ступенью давления (рис. 7) оказалось невозможным из-за имеющихся габаритных ограничений. Задача создания компактного турбопривода с двумя ступенями давления 1 и 2 (рис.9) была решена на базе применения в качестве второй ступени инновационной центробежно-центростремительной турбины [8] с межлопаточными каналами 9 РК, сходными по своей конфигурации с межлопаточными каналами описанного выше ПНА турбины первой ступени. Во время работы турбины воздух ускоряется в соплах 4 центробежного СА 3. В лопатках 6 РК 5, прикрытых бандажными полками 7 и 8, поток разворачивается с центробежного направления на центростремительное, одновременно меняя направление своей тангенциальной закрутки. По показателям эффективности турбина с инновационной второй ступенью сопоставима с описанной выше турбиной с центробежной второй ступенью.

|

||

|

1 – первая ступень давления; 2 – вторая ступень давления; 3 – СА; 4 – сопловые лопатки; 5 – РК;

6 – рабочие лопатки; 7, 8 – бандажные полки; 9 – межлопаточные каналы РК второй ступени

Рис. 9. Турбопривод прямой шлифовальной машины с инновационной второй ступенью давления

|

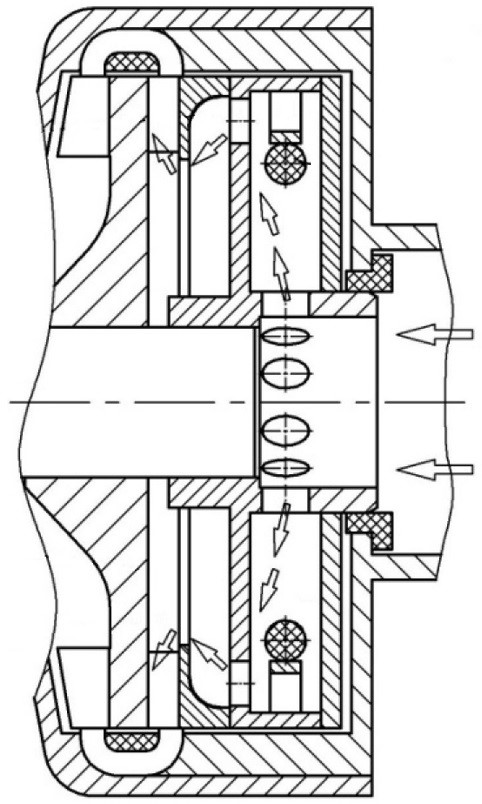

Проблема утечек воздуха между ступенями давления была решена с помощью уплотнения (рис. 10), в котором ступени разделены диафрагмой 1 с уплотняющим диском 2; заостренный гребень диска сопряжен с валом 3 [5]. В процессе сборки диафрагма надевается на вал и фиксируется втулкой 4. Перед запуском машины проводится притирка сопряженных поверхностей, по окончании которой вращение вала осуществляется без фрикционного взаимодействия с диском. В процессе работы машины поток воздуха, протекающий через уплотнение, внезапно сужается и расширяется при взаимодействии с гребнем диска 2. Это приводит к потере существенной части энергии потока и минимизации утечек. Конструкция проста и технологична; его высокая уплотняющая способность, как и в описанном выше узле уплотнения подвода воздуха к валу, обеспечивается малым радиальным зазором между гребнем диска и валом.

|

|

|

1 – диафрагма; 2 – уплотняющий диск; 3 – вал; 4 – втулка

Рис. 10. Принципиальная схема и фотография узла уплотнения ступеней давления

|

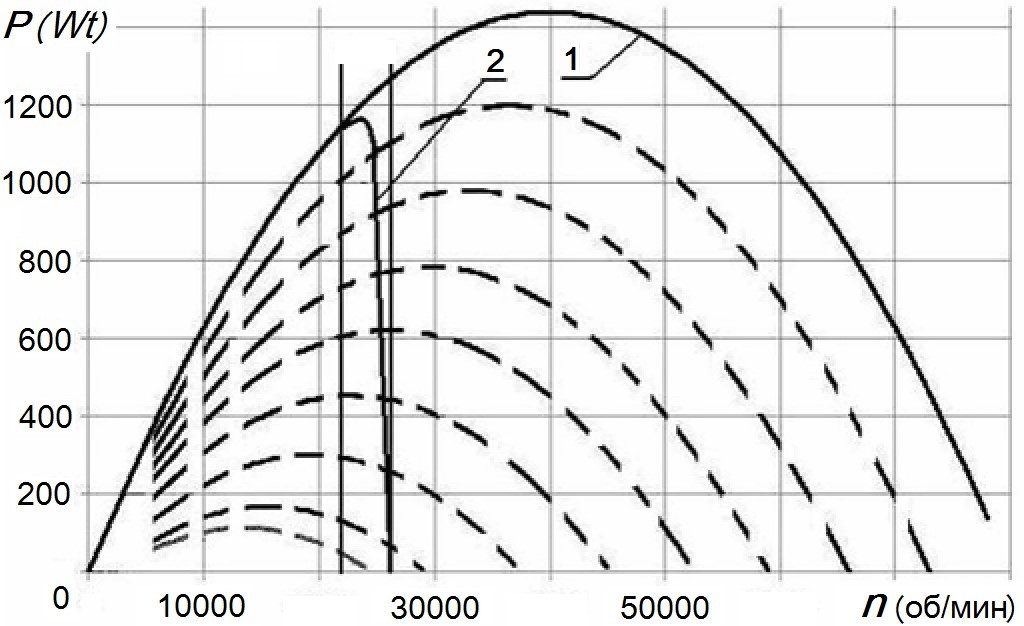

2.3. Дополнительные элементы турбоприводов

Регулятор частоты вращения ротора [9] (поз. 2 на рис. 3) решает две важные задачи: снижение частоты вращения холостого хода турбопривода и стабилизацию частоты вращения ротора при переменной нагрузке на инструмент. Исполнительным элементом регулятора является эластичное кольцо, установленное в канале подвода воздуха к турбине (рис. 11). При вращении ротора кольцо подвергается упругой деформации под действием центробежных сил; величина деформации кольца и, соответственно, площадь сечения прохода воздуха к турбине зависит от частоты вращения ротора. Вследствие деформации кольца происходит дросселирование воздуха, снижающее давление перед турбиной. Как результат, правая ветвь характеристики турбины 1 преобразуется в круто падающую линию 2, а левая часть характеристики турбины остается неизменной. При остановке ротора эластичное кольцо возвращается в недеформированное состояние.

|

|

|

|

|

|

1 – правая ветвь характеристики турбины без регулятора; 2 – правая ветвь характеристики турбины с регулятором

Рис. 11. Схема работы регулятора частоты вращения и фотография его исполнительного элемента с обоймой

|

||||

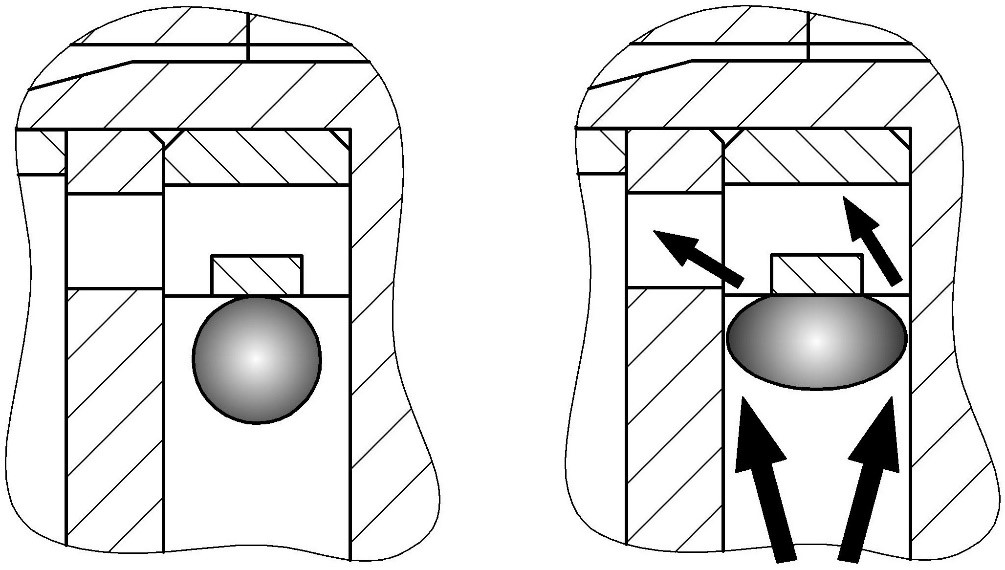

Устройство автоматического торможения ротора [10] (поз. 4 на рис. 3) является важным фактором эргономичности разработанных машины. Торможение ротора производится с помощью фрикционного взаимодействия тормозной колодки 1 и боковой стенки 2 ресивера 3 подвода воздуха к турбине (рис. 12). В машине, отключенной от системы сжатого воздуха, колодка 1 прижата пружиной 4 к боковой стенке. При включении машины часть воздуха проходит из ресивера через группу отверстий 5, образующих осевой газостатический подпятник, к тормозной колодке и отжимает ее от боковой стенки; это обеспечивает свободное вращение ротора. При выключении машины тормозная колодка под действием пружины прижимается к боковой стенке, запуская процесса торможения. При этом штифты 6 фиксируют колодку от смещения в тангенциальном направлении.

|

.jpg) |

|

|

1 – тормозная колодка; 2 – боковая стенка; 3 – ресивер; 4 – пружина; 5 – отверстие; 6 – штифты

Рис. 12. Схема устройства автоматического торможения ротора и фотографии его элементов

|

||

3. ПРЕИМУЩЕСТВА РАЗРАБОТАННЫХ ШЛИФОВАЛЬНЫХ МАШИН

Синтез описанных конструктивных решений позволил создать турбоприводы, обеспечивающие высокоэффективную работу в широком диапазоне мощностей и частот вращения. Преимущества разработанных турбоприводов шлифовальных машин обусловлены следующими факторами:

- Характеристика применяемых турбин обеспечивает высокий КПД и крутящий момент на рабочей частоте вращения;

- течение газа в РК происходит в одной плоскости без существенных утечек воздуха из рабочих лопаток;

- применение покрывных дисков РК позволило дополнительно снизить потери от утечек;

- радиальное расположение лопаточных венцов РК и каналов ПНА позволяет изготавливать их из пластмассы путем литья под давлением в прессформах; это обеспечило малый вес и высокую технологичность изготовления деталей турбины;

- РК турбины располагается концентрично внутри кольца ПНА, что обеспечивает компактность конструкции и высокую технологичность процесса сборки;

- применение второй ступени давления позволило снизить величину эффективной частоты вращения турбин на величину порядка 30% и обеспечило возможность применения шлифовальных машин с относительно тихоходными инструментами;

- благодаря применению регулятора была ограничена величина и обеспечена стабильность частоты вращения турбопривода при изменяющейся нагрузке на инструмент; регулятор прост, технологичен, надежен и имеет высокое быстродействие;

- примененные узлы уплотнения обеспечивают минимальные протечки воздуха на входе в вал и между ступенями давления; узлы уплотнения просты и технологичны, их высокая эффективность обеспечивается крайне малыми радиальными зазорами между диском и валом;

- наличие устройства автоматического торможения ротора обеспечило высокую эргономичность машин; устройство технологично и компактно, для его функционирования затрачивается относительно небольшой расход воздуха.

- наличие большого числа пластмассовых деталей и легкого компактного регулятора обусловливают малую величину вращающихся масс и низкий уровень вибрации шлифовальных машин

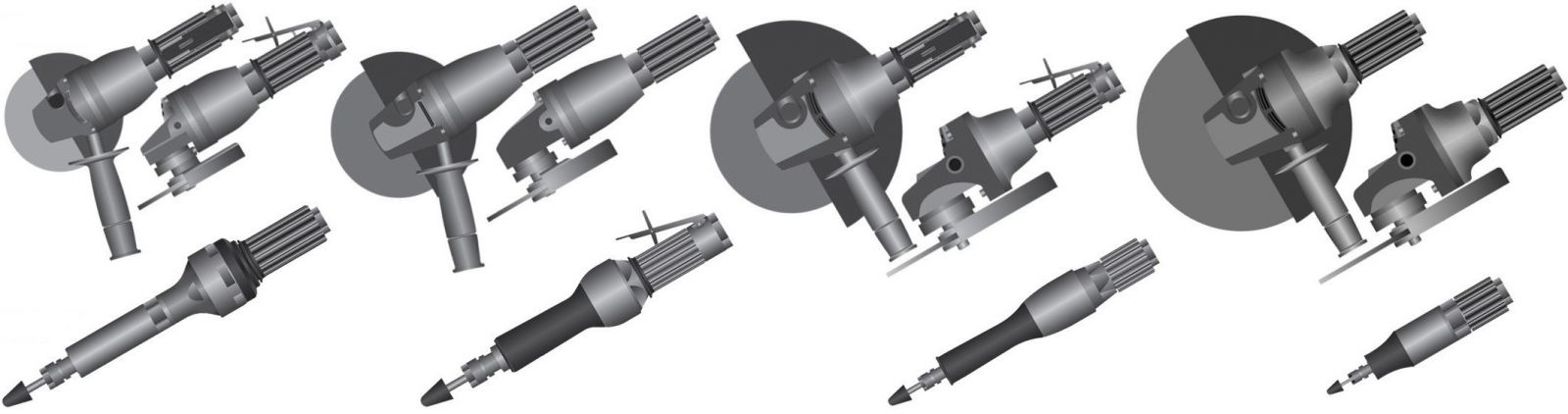

4. МОДЕЛЬНАЯ ЛИНИЯ РАЗРАБОТАННЫХ МАШИН

На основе описанных турбоприводов фирма Интурбо разработала модельную линию надежных, компактных, технологичных и эргономичных машин (рис. 13), которая была разделена на два модельных ряд:

- модельный ряд A (angle) – угловые машины с частотой вращения 6500…12000 об/мин и мощностью – 900… 2000 Вт;

- модельный ряд S (straight) – прямые машины с частотой вращения 25000…65000 об/мин и мощностью – 200… 1200 Вт.

Все шлифовальные машины разработанной модельной линии сертифицированы.

|

| Рис. 13. Некоторые модели угловых и прямых шлифовальных машин разработки фирмы «Интурбо" |

Литература.

- Кузнецов Ю.П., Химич В.Л., Хрунков С.Н., Чуваков А.Б., Погодин Р.А. Тенденции и перспективы развития ручных шлифовальных пневматических машин // Морские интеллектуальные технологии. 2021. №4, том 1 (сквозной номер 54). С.47-52.

- Патент РФ на полезную модель №139138, F01D 1/32. Турбинный привод / Ю.П. Кузнецов – 2013. Бюл. № 10.

- Курзон А.Г. Теория судовых паровых и газовых турбин. – Л.: Судостроение, 1979. – 592 с.

- Патент РФ на полезную модель №108482, F01D 1/08. Турбинный привод / Ю.П. Кузнецов – 2011. Бюл. № 26.

- Патент РФ на полезную модель №202076, F01D 11/00. Уплотнение ротора турбопривод / Ю.П. Кузнецов – 2021. Бюл. № 4.

- Кириллов И.И., Кириллов А.И. Теория турбомашин. – Л.: Машиностроение, 1974. – 326 с.

- Патент РФ на полезную модель №118688, F01D 1/08. Радиальный турбинный привод / Ю.П. Кузнецов, А.Б. Чуваков – 2012. Бюл. № 21.

- Патент РФ на полезную модель №193555, F01D 1/06. Малоразмерная турбина / Ю.П. Кузнецов – 2019. Бюл. № 31.

- Патент РФ на полезную модель №148088, F01D 1/32. Пневматический двигатель / Ю.П. Кузнецов – 2014. Бюл. № 33.

- Патент РФ на полезную модель №169771, B24B 47/14. Пневматический привод вращения для ручной шлифовальной машины / Ю.П. Кузнецов и др. – 2017. Бюл. № 10

27.08.2022

.png)